Dall’entroterra genovese, a una ventina di km dal mare, nel Comune di Ceranesi, poco lontano dal santuario di Nostra Signora della Guardia, un’azienda a conduzione familiare, Navalimpianti, progetta e costruisce impianti navali e invia i suoi tecnici nei cantieri e sulle navi in tutto il mondo per l’installazione dei manufatti, la manutenzione e i controlli. Lo fa da più di cinquant’anni. A guidarla sono le stesse famiglie che l’hanno fondata, gli Oliveri e i Viganò, che tuttora rappresentano circa l’80% dell’azionariato in maniera pressoché paritaria.

Transizione generazionale e diversificazione degli investimenti all’estero per le pmi sono problemi all’ordine del giorno ma non per l’azienda di Ceranesi: le due famiglie procedono da una generazione all’altra di comune accordo e Navalimpianti, con circa 100 dipendenti in sede e 350 nel mondo, è una vera e propria “multinazionale tascabile”. Controlla al 100% le società dislocate all’estero e Tecnimpianti, che a sua volta controlla altre società. Il nome commerciale del gruppo è Navim Group, di fatto al momento Navalimpianti è società operativa e, in buona misura, funziona anche come holding del gruppo.

Il 7 giugno scorso la società ha rinnovato le cariche: presidente di Navalimpianti e Tecnimpianti è Giuseppe Cracolici, amministratore delegato Federico Olivieri Strinasacchi, direttore generale Matteo Morchio. Oltre a loro nel cda sono presenti Chiara Viganò, che si occupa del controllo di gestione, e Veronica Dall’Osso (marketing e comunicazione).

Il fatturato consolidato 2022, di recente approvato, ha toccato quota 153 milioni di euro con un notevole aumento rispetto all’anno precedente (125 milioni).

Federico Oliveri ci racconta la storia dell’azienda e ci spiega come opera.

Quando è nata Navalimpianti?

«L’azienda è stata fondata nel 1971. Di fatto, Navalimpianti costituisce la naturale evoluzione della Garattini G.B. una officina di riparazioni e manutenzioni navali con sede nel porto di Genova, condotta dai due soci alla pari, Carlo Viganò e Lorenzo Olivieri. Verso la metà degli anni Sessanta i due decisero di mettere a fattor comune le esperienze maturate sino a quel momento e di unire gli sforzi per coprire una fascia di mercato all’epoca poco battuta: quella dell’installazione e riparazione di impianti navali, in particolar modo impianti come il telecomando valvole, pompe del carico, il trattamento delle acque di zavorra, il riscaldamento delle serpentine… Il nostro cliente principale era Fincantieri, all’epoca Italcantieri, già allora protagonista assoluto dello scenario industriale italiano, in quegli anni soprattutto dedita alla produzione di chimichiere, gasiere e petroliere. E non c’erano aziende italiane che facessero quello che Navalimpianti aveva deciso di fare: installare e manutenere questi impianti, per lo più di produzione estera. Ma già dopo pochi anni, direi fra il 1973 e il 1976, l’azienda inizia a intraprendere un cambiamento epocale: da società di manodopera si evolve in studio di progettazione ed engineering, pur continuando a fornire anche il prodotto e le attività complementari. Di fatto, l’embrione di quello che rimane tutt’oggi la vocazione e l’attività del nostro gruppo».

Quindi oggi siete alla terza generazione

«I fondatori di tutto sono stati mio nonno Lorenzo, mio padre Domenico, all’epoca molto giovane, e Carlo Viganò. Un ruolo fondamentale nello sviluppo dell’azienda è stato quello del nostro amministratore delegato uscente, Giuseppe Cracolici, che peraltro da a.d. diventa presidente operativo e resta deus ex machina della controllata Tecnimpianti, oltre a essere a sua volta socio. Giuseppe Cracolici è parte della famiglia da 40 anni. Entrato alla guida della controllata siciliana Tecnimpianti spa, ne ha completamente rivoluzionato il destino rendendola la seconda forza del Gruppo in termini pressoché paritari. Da venti è al comando del Navim Group, al quale ha assicurato equilibrio, maturità e uno sviluppo straordinario, portando il gruppo su palcoscenici internazionali».

Quando siete arrivati a Ceranesi?

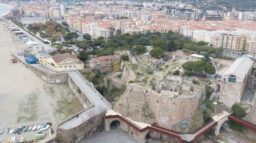

«Quasi subito, nel 1973, nell’ambito di un progetto di riqualificazione industriale della Val Polcevera. Purtroppo nel corso degli anni, e soprattutto in seguito alla crisi del 2008, abbiamo visto tante aziende dei dintorni chiudere i battenti; prima di allora, c’era in effetti un comparto industriale, sebbene non di grande estensione, e parecchie aziende erano sorte proprio in quegli anni».

Dove sono le altre sedi?

«In Italia, Navalimpianti spa ha tre sedi: appunto la sede principale di Ceranesi, una sede in porto a Genova dedicata all’after-sales e Monfalcone, dove ha luogo una consistente parte della progettazione. L’apertura della filiale di Monfalcone è del maggio 1971, mentre nel 1973 venne fondata la sede palermitana; nel 1978, quest’ultima diventerà poi società vera e propria, controllata al 100%, con il nome attuale di Tecnimpianti spa. Oggi Tecnimpianti contribuisce al rendimento produttivo ed economico del gruppo in maniera sostanziale; la società ha tre stabilimenti produttivi in Sicilia, due sedi a Livorno esclusivamente dedicate agli yacht, oltre a una valente service station in Belgio, ad Anversa. Il punto sostanziale è che Navalimpianti spa controlla il 100% della Tecnimpianti spa. Poi, direttamente dall’una o dall’altra, discendono tutte le altre sedi. Navim Usa, Navim Singapore e Navim Pola, Navim Sweden; Improget ed Esiwelma dipendono da Navalimpianti spa; la Go-Tec e le sedi di Anversa e Livorno, oltre a tutte le sedi siciliane, dipendono dalla Tecnimpianti spa».

Siete ormai una multinazionale

«Abbiamo fatto molti passi avanti come dimensioni, come mercato, come numero di persone ma ci sentiamo ancora un’azienda familiare. Le due famiglie che l’hanno fondata sono ancora al timone e rappresentano circa l’80% dell’azionariato in maniera pressoché paritaria. Siamo sempre andati a braccetto per cinquant’anni, ora tocca a me e a Chiara Viganò, la mia socia, fare lo stesso. Del resto, è come se fossimo parenti a nostra volta. Di fatto, tutti gli azionisti, sia di maggioranza che di minoranza, rivestono ruoli di responsabilità in azienda, dove sono operativi quotidianamente. Un po’ come se fossimo una sola famiglia allargata! Questa è l’essenza dell’azienda, con i suoi pregi e i suoi difetti. Ma la nostra sfida è quella di continuare il nostro progresso di crescita mantenendo intatto quello spirito familiare».

Avete pensato alla quotazione in Borsa?

«Siamo consci dello strumento, ovviamente, ma fino a ora non lo abbiamo mai più di tanto considerato. Nulla si può mai escludere a priori nella vita di un’azienda ma credo di poter dire che lo riteniamo poco adatto alla nostra realtà. Al momento non credo sarebbe un’opzione interessante, né per l’azienda né per un eventuale investitore».

I dipendenti fissi sono ad alta qualificazione?

«Assolutamente sì, soprattutto quelli dell’ufficio tecnico, dei reparti di officina e i tecnici di bordo».

Quanti sono?

«Come ufficio tecnico, che è pressoché tutto in Italia, direi che ci avviciniamo alle cento unità, ai quali bisogna necessariamente aggiungere i tecnici di bordo e di cantiere, circa altrettanti. Globalmente, il gruppo oggi occupa poco meno di 350 persone, oltre ovviamente all’indotto esterno».

Come avviene il lavoro nel gruppo? È cambiato nel corso degli anni?

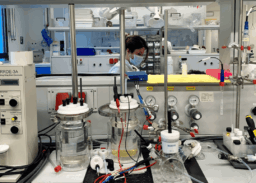

«Il cuore dell’azienda e il punto di partenza del nostro modello di business sono in Italia, perché è in Italia che progettiamo e produciamo gli impianti per le navi nuove. L’armatore commissiona al cantiere una nave e il cantiere, a sua volta, assegna ai vari appaltatori, come Navalimpianti, i lavori di costruzione. Il nostro ciclo di lavoro passa attraverso le fasi della progettazione, della costruzione, del collaudo e della spedizione dei manufatti in cantiere, dove vengono installati sotto la nostra supervisione e avviati personalmente dai nostri tecnici. Una volta che la nave viene consegnata e prende il mare si entra nella fase dell’after-sale, cioè la fase in cui provvediamo a service, ispezioni e ricambistica direttamente all’armatore. Succede di intervenire per le dovute riparazioni, ma anche semplicemente di verificare lo stato dell’impianto a scadenze regolari. La fase del service è molto importante perché sei a contatto con l’utilizzatore diretto dell’impianto e perché, tendenzialmente, devi risolvergli, o meglio ancora evitargli, un problema. Di fatto curiamo il nostro impianto dalla A alla Z. Progettiamo di volta in volta, sempre tailor made, impianti per una determinata nave. Navalimpianti non ha nulla “a catalogo”. Il nostro valore aggiunto, di fatto, è quello di essere molto duttili».

Quali sono le tappe fondamentali della vostra evoluzione?

«A mio modo di vedere i cambiamenti principali sono stati due: l’acquisizione della fase progettuale, avvenuta già nei primi anni di attività, e la concentrazione sulle fasi di lavoro a maggior valore aggiunto. Quest’ultima è tuttora in corso e ha avuto un passaggio fondamentale verso la metà degli anni Novanta. All’epoca, curando ancora in proprio l’installazione a bordo, eravamo arrivati ad avere oltre 500 dipendenti diretti. Oggi quell’attività è gestita da un capo-cantiere e da alcuni assistenti che gli forniscono supporto tecnico: insieme, coordinano squadre di appaltatori da svariate decine di persone incaricate dell’installazione, fino all’avviamento dell’impianto. Il nostro valore aggiunto sta nell’ufficio tecnico e nella competenza tecnica dell’impianto e dobbiamo concentrarci su quello. E poi naturalmente sono cambiate le tipologie di navi; quando siamo partiti, in Europa si facevano tutte le tipologie di navi. Negli anni Ottanta la cantieristica del Far East ha cominciato a essere molto più conveniente, ma a Fincantieri è rimasto un potentissimo know-how sul cruise. Fincantieri è una vera e propria eccellenza italiana: il 70% delle navi da crociera in tutto il mondo è fatto in Italia».

Arriviamo alle sedi estere.

«Il grosso della produzione è in Italia per i cantieri italiani, in particolare per Fincantieri che è il nostro cliente principale. Ma per sua natura, la nave gira per il mondo e noi dobbiamo essere pronti a servirla in tempo reale ovunque si trovi. Abbiamo delle service station, cioè delle sedi situate in alcuni punti strategici che si occupano di servire la nave già in servizio: Fort Lauderdale (in Florida, non lontano da Miami), capitale mondiale delle crociere, Anversa e Singapore. La Navim Usa conta un organico stabile di 35 persone, a Singapore sono quindici e ad Anversa dieci. La Navim Pola la Navim Sweden sono sedi strettamene funzionali all’attività del resto del gruppo: entrambi sono puri uffici di progettazione specializzati in diversi tipi di impianti. Anche la branch cinese, retta da un genovesissimo italiano di Campomorone, ormai trapiantato stabilmente in Cina da anni, nelle sue due articolazioni di Shangai e Hong Kong, dove siamo presenti con una società controllata direttamente dalla casamadre), sta facendo molto bene. La sede ha innanzitutto una vocazione commerciale, volta a stabilire e mantenere i rapporti con i cantieri cinesi e del Far East in generale; quello cinese è un mercato potenzialmente smisurato, sicuramente non semplice, ma dove abbiamo riportato interessanti successi. La Corea è un altro mercato molto importante, nel quale però per uno straniero è molto difficile penetrare. Oltre all’ufficio commerciale la sede cinese e quella di Hong Kong includono un ridotto ufficio di progettazione e si dedicano entrambe ad attività di assistenza tecnica al cantiere, soprattutto in fase di consegna nave e di commissioning».

Riuscite a far il servizio di after sale anche per impianti non vostri?

«È complicato. La nostra vocazione è quella di un OEM (acronimo di Original Equipment Manufacturer, ndr) non di un’azienda di riparazioni navali; ma la risposta a questa domanda dipende dall’impianto. Su alcuni impianti lo facciamo regolarmente, perché non ci sono rischi per la sicurezza. Per altri impianti di particolare delicatezza, come quelli di ammaino delle scialuppe di salvataggio, tecnicamente non avremmo grossi problemi a farlo, ma nel settore si preferisce lasciare al manufacturer originale anche la manutenzione. Ci sono anche puntuali norme di legge che indicano con che frequenza e in che modo un impianto vada revisionato e chi lo possa fare. Sono impianti assai delicati, che si spera non debbano mai essere utilizzati, ma all’occorrenza devono funzionare senza riserve e senza compromessi, come dimostra il caso della Costa Concordia, che montava i nostri impianti, che hanno funzionato a dovere. Una conferma che vorremmo non avere mai avuto. Quindi ci riusciremmo, sì. Ma la sicurezza e il rispetto delle normative devono prevalere sul business. In nome della sicurezza, capita anche di seguire interventi a braccetto con un proprio competitor, proprio per assicurare che ciascuno curi e ripari il proprio impianto».

Vi interessa la prospettiva di acquisizioni esterne?

«Storicamente, Navalimpianti ha perseguito più che altro una crescita interna, ma negli ultimi anni ci siamo affacciati anche a questo mondo. Nel 2018 abbiamo portato a termine l’acquisizione della Esiwelma di Serra Riccò, una piccola azienda- boutique dall’alto tasso tecnologico di poco più di venti persone che in pochi anni ha già dato un contributo sensibile al rinnovamento tecnologico di alcuni nostri impianti. Nel febbraio 2020, soltanto pochi giorni prima dell’inizio della pandemia, abbiamo rilevato dalla Seanet il ramo di azienda che progetta e costruisce le porte a compartimentazione stagna, ossia le porte interne che impediscono la comunicazione fra i locali della nave, per esempio in caso di incendi di allagamenti. L’operazione ci ha consentito di integrare e completare una gamma produttiva già esistente, in quanto Navim Group fa già porte e portelloni di murata esterni. L’azienda si chiama Go-Tec e ha due sedi nel porto di Genova e un sito costruttivo nel Triveneto».

Avete competitor in Italia?

«Noi facciamo tanti impianti diversi, abbiamo tante linee di prodotto diverse, per cui i competitor sono su una singola linea, quasi nessuno ha una gamma così ampia, e quasi sempre i nostri competitor sono stranieri».

Quindi coprite tutta la gamma dell’impiantisitca?

«Per intero no, ma sicuramente l’ampiezza della gamma produttiva è una nostra peculiarità rispetto ai competitor. Andiamo dal sistema di ammaino delle scialuppe di salvataggio, composto da verricello e gru, al telecomando valvole, storico prodotto che Navalimpianti costruiva sin dagli albori e giusto di recente sottoposto a un notevole upgrade, a tutta la portellonistica e ai sistemi di accesso a bordo per carico e persone. Per non dimenticare, in mezzo a tanta ingegneria di funzionamento, la nostra parte “bella”: gli impianti illuminazione delle aree pubbliche e le coperture scorrevoli per le piscine».

A quanto ammonta il fatturato?

«Il consolidato 2022, recentemente approvato, ha toccato quota 153 milioni. È il miglior risultato della nostra storia e segna anche un notevole passo avanti rispetto all’anno precedente, fissato in 125 milioni. La marginalità sul prodotto nel nostro settore è tipicamente molto risicata, mentre si recupera qualcosa sull’after-sales; è il tipico modello di business dell’OEM.

Avete dovuto affrontare delle crisi?

«Come tutte le aziende, abbiamo attraversato momenti di difficoltà. Credo sia inevitabile, e che il modo migliore per cautelare la società sia di perseguire una solidità patrimoniale ed evitare passi non proporzionati alla lunghezza delle proprie gambe. O almeno questo è uno degli insegnamenti fondamentali che ereditiamo da chi ci ha preceduto».

Esempio di una crisi?

«In epoca ancora relativamente recente, nel 2008, gli ordinativi di nuove navi erano precipitati vicini allo zero per i cantieri e quindi a catena anche per noi fornitori. Lo stallo è durato tre o quattro anni. Eppure, in quegli anni non abbiamo fatto una sola ora di cassa integrazione, ma abbiamo fatto tanta formazione e ci siamo rimboccati le maniche per cercare di diversificare; abbiamo avuto una parte importante nella costruzione di un pattugliatore per la Marina Militare italiana e acquisito diverse commesse per qualche cantiere in Centro Italia, con alterne fortune. Purtroppo, non tutti i cantieri hanno la stessa solidità dei grandi gruppi con i quali siamo abituati a lavorare. Però abbiamo sviluppato molto il settore degli yacht. Abbiamo dovuto reinventarci, sono mondi diversi, sono diversi l’approccio, il cliente, le modalità. Oggi, le sedi di Livorno e Termini Imerese progettano equipaggiamenti (portelloni di poppa, portelli laterali, porte, portine pavesata, gru, scale, passerelle, tambucci ed accessori), per superyacht (da 50 a 70 metri di lunghezza), megayachts (da +70 a 100 metri) e gigayacht (sopra i 100 metri)».

Come fate a formare e gestire le persone nel mondo da qua?

«C’è tanto affiancamento on the job, ma una certa attenzione si pone sempre alla persona. Anzitutto, deve piacerti la persona. Quanto alle hard skill, il nostro mondo è talmente ristretto che è abbastanza difficile trovare qualcuno che nel curriculum sia già in possesso di quell’esperienza lì, proprio quella giusta; allora prendi una base compatibile, dal punto di vista sia tecnico sia umano, e imposti un certo percorso di concerto con quella persona. È importante tenerla coinvolta, partecipe delle varie fasi. Alcune posizioni prevedono anche un training specifico, sia teorico sia pratico: è il caso per esempio dei tecnici che dovranno lavorare sui delicatissimi impianti di ammaino delle scialuppe di cui parlavamo prima!»

Molte imprese lamentano di avere difficoltà a trovare giovani tecnici

«Oggi si parla molto delle nuove generazioni come capricciose sul lavoro e si denunciano le difficoltà di rapportarsi a loro. Indubbiamente le mentalità cambiano nel tempo, ma la nostra esperienza è che parlando ai ragazzi senza giri di parole e informandoli chiaramente dei percorsi disponibili e di quel che si richiede, il dialogo si crea del tutto naturalmente. Una cosa moto bella l’abbiamo fatta poco tempo fa con l’Its per Ship Manager e Superintendent dell’Accademia Italiana della Marina Mercantile. Abbiamo proposto una sorta di “bando” per chi volesse prolungare il periodo di stage con un’esperienza – retribuita… – di tre mesi presso le nostre service station estere: Singapore e Florida. Abbiamo avuto adesioni superiori ai posti disponibili e abbiamo scelto quattro ragazzi che per due mesi hanno vissuto pressoché sempre a bordo insieme ai nostri tecnici! Ora sono rientrati per il secondo anno di corso, è giusto che completino il loro percorso; ma se al termine volessero intraprendere una carriera con noi, di sicuro le nostre porte saranno aperte».

La sostenibilità è un’esigenza sempre più sentita

«In Italia il tema comincia a essere abbastanza caldo, anche se forse non ancora come in altri stati europei. Il bilancio di sostenibilità non è ancora un documento necessario, ma cominciano ad arrivare le prime richieste. Noi non lo abbiamo ancora fatto ma stiamo scaldando i motori; stiamo valutando i preventivi dei possibili consulenti e identificando la persona da nominare come responsabile interno. Con tutta probabilità entreremo a regime sul tema dal prossimo esercizio».